UAZOBAZA НА УЛЬЯНОВСКОМ АВТОМОБИЛЬНОМ ЗАВОДЕ

17.06.2018

14-15 июня 2018 года на Ульяновском автомобильном заводе прошла традиционная ежегодная экскурсия, в которой приняли участие руководители предприятия (руководитель департамента управления качеством УАЗ Сергей Смолькин и операционный директор Руслан Горевой), а также сотрудники дилерских центров более чем из 10 регионов страны.

Руслан Горевой отметил: «Для предприятия крайне важно вести постоянный диалог с представителями дилерских центров. В первую очередь, это возможность получить обратную связь в вопросах качества выпускаемой продукции и ее оценки потребителем, а также рассказать о реализованных и планируемых улучшениях продукта»

Как один из перспективных и динамично развивающихся дилеров УАЗ из Москвы для участия в конференции была выбрана наша компания UAZOBAZA.

На конференцию мы приехали на своем любимом «Хантере», который с честью преодолел путь в 900 км на средней скорости 110 км/час.

В ходе встречи мы посетили сборочное и окрасочное производства, зону аудита качества (высокотехнологичную линию тестов, испытательный трек), где познакомились с ключевыми производственными процессами и структурой предприятия. Нам было продемонстрировано запущенное в феврале 2018 года новое оборудование DURR, призванное повысить качество продукции. И, конечно же, посетили выставочный комплекс УАЗ.

Расскажем обо все по порядку.

Внутри завод выглядит как маленький город

Со своими улицами, дорожными знаками и светофорами.

По ним ездят собственные автомобили.

В наше время мировая автоиндустрия давно отказалась от огромных заводских площадей. УАЗ пытается идти в ногу со временем и проводит реструктуризации территории с 312 до 50,2 Га

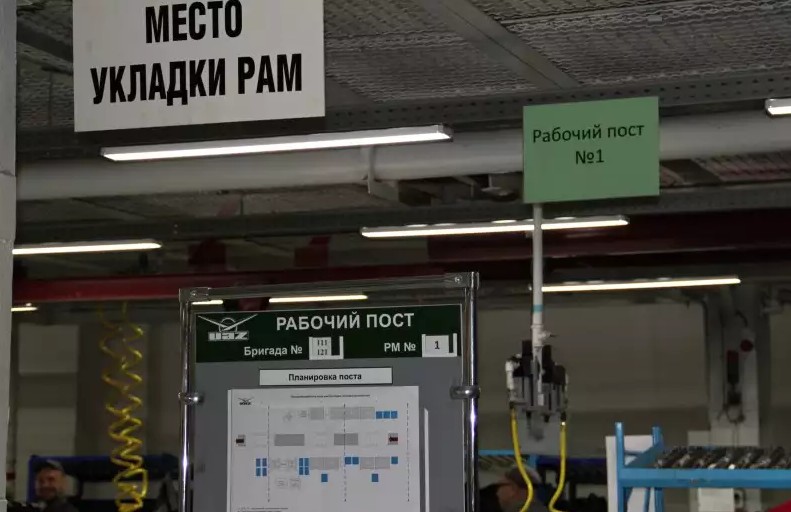

Цех сборки и сдачи автомобилей Ульяновского автозавода похож на гигантскую отлаженную железную матрицу. Каждая ее ячейка функциональна и незаменима.

Техничность и основательность производства впечатляет. В цеху – 2 конвейера.

Для сборки грузового ряда

И остальных моделей.

Это 168 метров, нашпигованных разнокалиберным металлом, конструкциями из бесконечных труб, стапелей, пружин, кабелей, сеток и датчиков. С одной стороны к ним подтягиваются рамы, мосты и колеса, с другой – кузова и двигатели. Все отлажено до мелочей. Рамы и кузова всех «УАЗов» собираются отдельно, в своих корпусах.

На конвейере работают 98 человек, а количество технологических операций, необходимое для производства одного автомобиля, - 10 900. Высокий уровень автоматизации конвейера позволяет чередовать сборку более сложного автомобиля со сборкой менее сложного, чтобы регулировать нагрузку персонала. Все детали маркированы, и ошибиться при сборке невозможно.

Самое начало конвейера. Рама - всему голова! Рамы приезжают снизу и укладываются на конвейер вверх тормашками

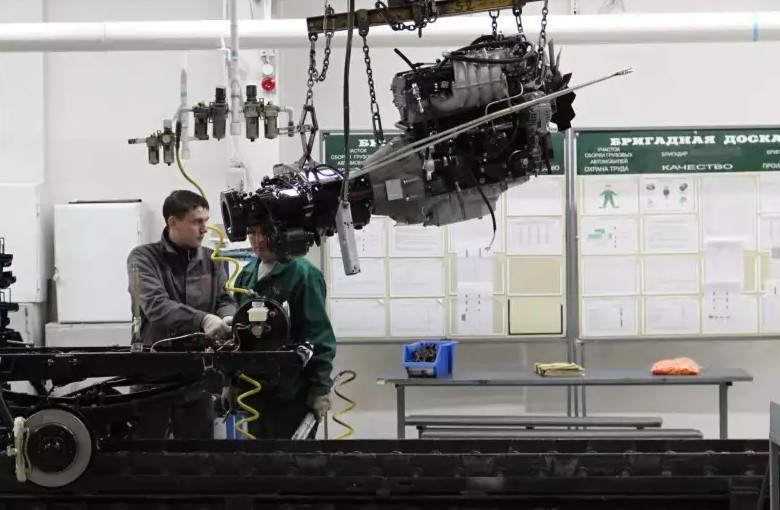

К раме привинчиваются мосты, элементы подвески, и она возвращается в свое нормальное положение

Сверху появляется двигатель с КПП и РК. Все в сборе.

Затем на автомобиль устанавливается гидравлика и кузов в сборе с салоном и светотехникой, который подается сверху, с кузовного конвейера, расположенного в соседнем крыле большого производственного помещения.

Фишка конвейера заключается в том, что автомобиль должен съехать с него на собственных колесах, которые устанавливаются на посту № 17

В завершении на автомобили устанавливают аккумуляторы обычные и повышенной емкости (75А/ч), заливают все необходимые технические жидкости и заправляют

Всё! К посту контроля выкатывается готовый UAZ Patriot. Или Hunter. Или Фермер – «головастик» на базе «буханки».

В среднем, сборка одного автомобиля на ульяновском конвейере занимает 4-5 часов, в зависимости от планового задания. Мощность конвейера — порядка 12 машин в час, но и она может варьироваться в зависимости от плана.

После сборки все автомобили попадают в зону контроля, где их любовно поджидает яма

На яме производят тщательный осмотр

Тут же находится испытательный стенд, смонтированный и введенный в работу в 2014 году, в рамках программы по повышению качества.

Затем исключительно Патриоты направляются на Water-тестирование

Понятно, почему только Патриоты посещают дождевальную камеру. Если проверить «Хантеровский» или «Бухановский» кузов на непромокаемость, то воду из салона придется вычерпывать ведрами.

Выявленные недостатки оперативно устраняют, после чего автомобиль проходит тестирование именно с участка, на котором они обнаружились.

Из цеха сборки автомобили выезжают на два испытательные трека: бездорожный и прямой, который сейчас удлинняют в целях проверки на разгон.

На заводе внедрена японская система кайдзен, которая фокусируется на непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления. Сами сотрудники определяют на своих рабочих местах проблемы и предлагают способы и устранения. За внедрение технического решения полагается премирование.

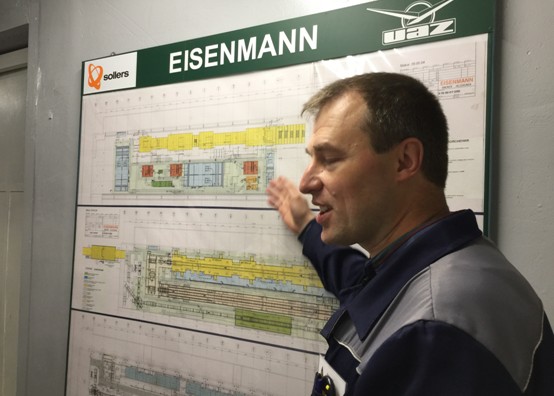

Второй цех, посещенный нами в ходе экскурсии, – окрасочный

С 2013 по 2015 год компания Sollers, владеющая УАЗом, вложила в производство 1,8 миллиарда рублей. Из них 260 миллионов пошли на закупку нового оборудования от Eisenmann и модернизацию окрасочного комплекса.

На заводе применяют катафорезный метод окраски и особенно уделяют внимание борьбе с коррозией кузова.

На втором этаже, прежде чем попасть в «святая святых», где фотографировать запрещено категорически, так как датчики реагируют на вспышку, мы прошли полное очищение от пыли и грехов: по 4 человека нас запускали в специальную камеру, после которой увидели сотрудников в космических скафандрах серебристого цвета и противогазах.

Сначала на отполированный кузов наносится катафорезное покрытие, затем его дважды изнутри красят вручную и дважды снаружи – при помощи роботов-автоматов, после чего он попадает на первый этаж на полировку:

После посещения цехов нам представили новые спецверсии автомобилей – промтоварный фургон УАЗ ПРОФИ в комплектациях «Стандарт» и «Оптимум»

Экспедиционный и футбольный УАЗ ПАТРИОТ

Автолавку на базе УАЗ Профи.

С тихо работающим генератором

Грузовичок-самосвал на базе УАЗ-3303

Затем мы посетили выставочный комплекс ОАО «УАЗ», где представлены автомобили ульяновского производства всех поколений, начиная со знаменитых военных ЗИС 5Б и ГАЗ АА и заканчивая экспериментальными разработками, не пошедшими в серию, но представляющими для завода особую гордость. Впечатления от посещения комплекса остались самые позитивные. Где еще увидишь «полуторку» времен Великой Отечественной, в которой даже отдельные детали двигателя выполнены из дерева, чтобы сэкономить металл? Или машину-амфибию, способную перемещаться по болотистой или сильной затопленной местности?

Смолькин С.В. подробно рассказал о новом подходе к системе качества и обозначил итоги работы групп улучшения качества (VRT-команд), направленной на снижение гарантийной дефектности продукции.

Напомним, VRT-группы действуют на Ульяновском автомобильном заводе с 2016 года. Межфункциональные команды отслеживают показатели качества автомобилей УАЗ по семи направлениям: шасси, электрооборудование, силовой агрегат, сложные инженерные дефекты, лакокрасочное покрытие, интерьер и экстерьер.

Как результат, в 2017 году удельная рекламационная дефектность автомобилей УАЗ в первые три месяца эксплуатации снизилась более чем на 30%.

Подробно об уже устраненных недостатках производства и планирующихся к устранению читайте в нашей следующей статье.

В завершение хотим напомнить, что 28 мая 2018 года в присутствии президента России и премьер-министра Японии в Кремле был подписан специальный инвестиционный контракт между Министерством промышленности и торговли Российской Федерации, Ульяновской областью и компанией «Исузу Соллерс» о новом заводе ISUZU в промзоне УАЗ.

Общий объем инвестиций в проект, который планируется реализовать в регионе, на начальном этапе превысит 6 миллиардов рублей.

При реализации проекта планируется обеспечить уровень локализации свыше 80% компонентов японского автомобиля, включая двигатель, коробку передач, рамы, системы электронного управления двигателем, системы ADAS и другие компоненты. Помимо локализации самих узлов и агрегатов, в рамках проекта также будут использоваться российское литье и материалы.

СП ООО «Исузу Соллерс» планирует в 2018 году вывести на рынок новый совместный продукт в сегменте среднетоннажных грузовых автомобилей с высокой степенью локализации - NМS-85. Кроме того, предприятие готовит к запуску пилотный проект – полностью газовый двигатель SNG на метане, который серийно будет стартовать уже в третьем квартале 2019 года.

ВЫРАЖАЕМ БЛАГОДАРНОСТЬ ЗА ТЁПЛЫЙ ПРИЕМ И НАСЫЩЕННУЮ ПРОГРАММУ МЕРОПРИЯТИЯ РУКОВОДСТВУ ЗАВОДА!

Добавить событие на

Данная контактная информация не будет отображаться на сайте. Она нужна только модератору для обратной связи. Также на телефон будет отправлено SMS-сообщение с кодом для отправки информации модератору.

Отправить код

Добавить событие

События на

+ Добавить событие

Авторизация

Для просмотра блока опросов Вам необходимо войти под своей учётной записью либо зарегистрироваться на нашем сайте, если Вы не делали этого ранее.

Подтверждение телефона

Для просмотра блока опросов Вам необходимо подтвердить свой номер телефона в личном кабинете.